A lo largo de los últimos 40 años, la industria del tratamiento térmico ha experimentado un cambio significativo en el tipo de zona caliente más utilizado en los hornos. En la década de 1970, la mayoría de las zonas calientes instaladas eran totalmente metálicas; hoy, la gran mayoría son de grafito.

Cambio a grafito

Dos factores han contribuido a este cambio de preferencias:

- Mejora del diseño y la calidad de las zonas calientes de grafito

- Cuando los fabricantes se dieron cuenta de las ventajas de utilizar el fieltro para evitar la pérdida de calor, la calidad de las zonas calientes de grafito mejoró. Ahora es habitual ver 2" de aislamiento de fieltro de grafito respaldado por un escudo flexible de carbono/carbono. Anteriormente, las zonas calientes consistían en un fieltro de grafito de 1" y un aislamiento de placa de grafito de 1".

- Mayor educación sobre el uso y los beneficios del grafito

- Con el mantenimiento predictivo y el análisis de datos, los usuarios de hornos están más informados que nunca en lo que respecta a las necesidades de sus equipos. Gracias a esta investigación, se han dado a conocer las ventajas de las zonas calientes de grafito. El grafito es más eficiente desde el punto de vista energético, cuesta mucho menos de sustituir y puede tener una vida útil más larga con un mantenimiento adecuado.

Elección de la zona caliente

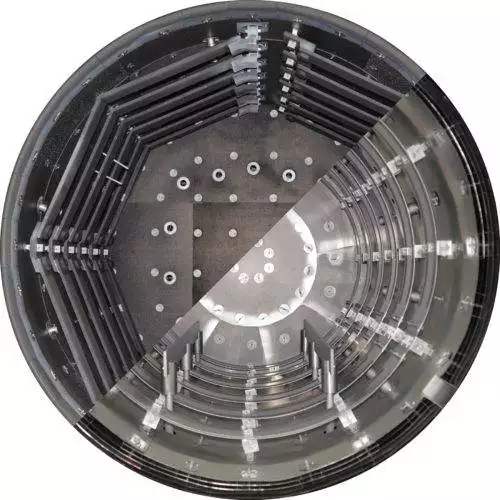

Aunque las zonas calientes de grafito han mejorado y han ganado en popularidad en los últimos años, las zonas calientes totalmente metálicas han mantenido una fuerte demanda en la industria. En comparación con su alternativa, las zonas calientes totalmente metálicas se construyen con escudos metálicos de varias capas, compuestos de molibdeno y acero inoxidable. Las ventajas de utilizar esta opción son un mejor índice de fugas, una mayor capacidad de bombeo, un entorno de trabajo más limpio y una menor probabilidad de que se contaminen las piezas.

Con los diseños y las ventajas únicas de cada una, es posible que se pregunte: "¿cómo elijo la mejor zona caliente para mis necesidades?" Hemos identificado tres preguntas básicas que pueden ayudarte a decidir:

1. ¿Cuáles son sus requisitos de proceso y material?

Totalmente metálico

Si su proceso no tolera el polvo o la suciedad incidental, una zona caliente totalmente metálica es la mejor opción para sus necesidades. Estos procesos sensibles incluyen la unión por difusión y la soldadura fuerte de aluminio. Especialmente diseñadas para manipular materiales como las superaleaciones (por ejemplo, titanio, hastelloy y tungsteno), las zonas calientes totalmente metálicas producen piezas que salen brillantes y limpias, un requisito común en la industria médica.

Tenga en cuenta también cómo pueden reaccionar sus materiales con los carbones en un horno de grafito. El polvo de grafito reduce las temperaturas de fusión y puede tener un efecto adverso -incluso reacciones eutécticas- en ciertos materiales. En estos casos, una zona caliente totalmente metálica sería la mejor opción para garantizar unos resultados óptimos.

Grafito o todo metal

El grafito también es capaz de producir piezas brillantes y limpias, pero también puede producirse polvo de carbono incidental. Si su material no reacciona con el carbono, tiene la flexibilidad de elegir entre las zonas calientes. La mayoría de los metales, como los aceros al carbono o aleados, así como los procesos como el revenido, el envejecimiento, el carburizado, el endurecimiento y el recocido por disolución, funcionarían igualmente bien en cualquiera de las dos zonas calientes.

2. ¿Cuáles son las temperaturas y las velocidades de rampa deseadas?

Totalmente metálico

Si su ciclo requiere altas temperaturas y velocidades de rampa, debe elegir una zona caliente totalmente metálica, capaz de alcanzar temperaturas superiores a 1.371 °C (2.400 °F) y de calentarse a una velocidad de rampa máxima de 41 °C (75 °F) por minuto.

Grafito o todo metal

Si sus temperaturas son inferiores a 1.371 °C (2.400 °F) y sólo necesita una velocidad de rampa máxima de 25 °C (45 °F) por minuto, puede seleccionar cualquiera de las dos zonas calientes.

3. ¿Cuál es su rango de uniformidad de temperatura esperado?

Totalmente metálico

Una zona caliente metálica con elementos finales es capaz de alcanzar un rango de uniformidad de temperatura de +/- 5 °F (3 °C). Según las normas AMS 2750F, un horno dentro de este rango se define como un horno de clase 1 y proporciona la menor variación de temperatura en la zona de trabajo.

Grafito o todo metal

Para las piezas y los procesos que permiten una gama de uniformidad de temperatura más amplia, de +/- 6 °C (10 °F) o más, una zona caliente de grafito sin elementos finales puede lograr los resultados deseados. Esta variación de uniformidad de temperatura, según las normas AMS 2750F, se define como un horno de clase 2. Dado que los hornos de tratamiento térmico siempre deben ser capaces de cumplir con el rango de uniformidad de temperatura más estrecho que sus piezas o procesos demanden, cualquier cosa en o mayor que este rango podría lograrse en cualquier zona caliente.

Conclusiones

Como puede ver, cada zona caliente tiene capacidades y ventajas distintas. Si sus respuestas a las preguntas anteriores le obligan a elegir una zona caliente totalmente metálica, la decisión es sencilla. Pero si tiene la flexibilidad de elegir entre las dos opciones, tenga en cuenta las ventajas destacadas anteriormente en este artículo antes de elegir la mejor zona caliente para sus necesidades.