Los estudios de uniformidad de la temperatura (EUT) pueden ser un proceso algo desalentador. Después de todo, una EUT no solo es necesaria para validar su equipo, sino que también es obligatoria para aquellos que se adhieren a la norma AMS 2750.

La frecuencia de realización de una EET depende de las especificaciones que suscriba y del rendimiento general de su horno. Normalmente, se debe realizar una EET antes de el primer uso de un horno, así como no menos de dos veces al año, independientemente de si se adhiere o no a determinadas especificaciones. Para aquellos que sí se adhieren a especificaciones más estrictas, como AMS 2750, siempre debe referirse a ellos para sus requisitos específicos de TUS.

La preparación es la mitad de la batalla. Para ayudar en ese proceso, hemos establecido siete pasos sencillos que son fundamentales para ayudar a que sus esfuerzos de EUT se desarrollen sin problemas:

1. Determinar el intervalo de uniformidad de la temperatura

El primer paso en la preparación de una EET es asegurarse de que su horno es capaz de alcanzar el rango de uniformidad de temperatura necesario para sus piezas y procesos específicos. Si es la primera vez que realiza una EUT en el horno, le recomendamos que consulte las especificaciones de su OEM para comprobar que su horno funciona de acuerdo con su clasificación de diseño.

Si está realizando una EET de conformidad con la norma AMS 2750, debe determinar cuáles son las capacidades de diseño de su horno y a qué nivel de clasificación del horno va a realizar la prueba.

Los sistemas de hornos de vacío se clasifican en seis categorías: Clase Uno a Clase Seis. La Clase Uno tiene los requisitos de temperatura más estrictos con la menor desviación permitida en la uniformidad de la temperatura, mientras que la Clase Seis aplica los requisitos de temperatura menos restrictivos y la mayor desviación permitida en la uniformidad de la temperatura. La gama de uniformidad de temperatura varía entre ±3 °C (±5 °F) y ±28 °C (±50 °F).

También es importante tener en cuenta que, aunque muchos fabricantes afirman cumplir la norma AMS 2750, en realidad existen varias versiones diferentes que constituyen la conformidad en lo que respecta a los sistemas de tratamiento térmico al vacío. Por ello, es imprescindible que conozca el proceso para el que necesita la conformidad, de modo que pueda asegurarse de que la clasificación del horno cumple las especificaciones.

2. Seleccione el número de sensores

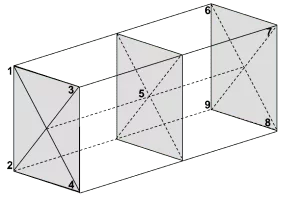

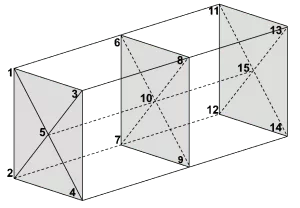

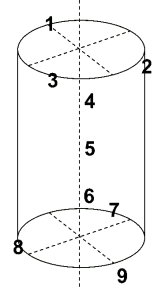

El tamaño del horno, así como la uniformidad de temperatura que intenta alcanzar para su proceso específico, pueden afectar al número de sensores de EET que es necesario utilizar. En Ipsen, recomendamos que, dondequiera que decida colocar los termopares, lo haga parte del proceso y forme a los empleados que realizan el TUS en este proceso. Esto ayudará a reducir cualquier variabilidad que pueda producirse al poner a punto el equipo para sondeos posteriores.

Si está realizando una EET de acuerdo con la norma AMS 2750, el número de sensores de EET necesarios se indica en la Tabla 11. Este número depende de la clase de horno y del volumen del espacio de trabajo. Este número depende de la clase de horno, así como del volumen del espacio de trabajo. Mientras que la especificación AMS 2750 establece el número y la ubicación geográfica de los sensores, la ubicación de los números de termopar (TC) (por ejemplo, TC 1, TC 2, TC 3) también depende de usted.

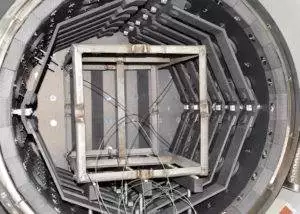

A continuación se muestran algunas imágenes de ejemplo de cómo podrían colocarse los sensores, dependiendo de la clase de horno y del número total de sensores utilizados:

3. Comprender los rangos de temperatura del horno

Un mismo horno puede estar cualificado para funcionar dentro de los ±10 °F en un rango de temperatura, así como dentro de los ±25 °F en otro rango de temperatura. Si la EET muestra que el horno cumple la variación de temperatura más estricta (por ejemplo, ±10 °F a 1.500 °F), entonces también cumple automáticamente la variación de temperatura menos estricta (por ejemplo, ±25 °F a 1.500 °F).

Esto también es cierto para una EET realizada de acuerdo con las especificaciones AMS 2750. Como se indica en la sección 3.5.2 de AMS 2750, "un horno puede tener múltiples rangos de temperatura de funcionamiento cualificados."

4. Parámetros del horno espejo

También es importante que los parámetros establecidos para la EET reflejen el funcionamiento normal del equipo cuando está en producción. Esto significa que si los ventiladores y/o la presión parcial se utilizan durante la producción, también deben utilizarse durante la EET.

Si se adhiere a AMS 2750, la sección 3.5.8 proporciona más detalles, así como algunas excepciones señaladas.

5. Decidir la condición de carga

Aunque los parámetros del horno deben reflejar el funcionamiento normal del equipo durante la producción, la condición de carga es una de las excepciones a esa regla. Puede realizarse con una carga de producción real, un bastidor, vacío, etc.

Esto también es cierto para la norma AMS 2750, como se indica en la sección 3.5.10: "Una EET puede realizarse con una carga de producción real, una carga de producción simulada, un bastidor o vacía". Sin embargo, en función de la condición de carga utilizada y de dónde se fijen los sensores de la EET, existen espesores requeridos para el disipador de calor y/o el material de carga. Consulte las secciones 3.5.10.1 y 3.5.10.2 de AMS 2750 para obtener más detalles.

6. Elija la atmósfera del horno

Cualquiera que sea la atmósfera que utilice durante la producción, deberá utilizarse durante el EUT. No obstante, puede utilizar una atmósfera de aire o gas inerte (específica del diseño del horno) si:

- El proceso utiliza una atmósfera necesaria que podría contaminar los sensores de prueba

- La atmósfera puede suponer un riesgo para la seguridad

En resumen, sea cual sea el entorno de producción, debe emularlo lo mejor posible (a menos que se trate de una de las excepciones especificadas) al realizar una EET.

7. Realización de la recogida de datos EET

Al realizar la EET, es importante seguir los procedimientos necesarios para la recogida de datos. Si se adhiere a AMS 2750, los requisitos específicos se establecen en la sección 3.5.13.3 - 3.5.13.3.4.

En general, conviene recordar algunos puntos clave:

- Inicie la recogida de datos antes de que el primer horno o sensor TUS alcance el límite inferior de tolerancia de cada temperatura de prueba.

- No permita que ningún sensor supere la tolerancia superior de uniformidad de temperatura.

- Continúe la recogida de datos durante al menos 30 minutos adicionales después de la estabilización, más un minuto.

Cuando termine de preparar la EET, asegúrese también de que la carga de prueba (por ejemplo, caja, cesta, accesorio) está colocada correctamente. Para empezar, centre la carga de prueba de izquierda a derecha de modo que la distancia entre los elementos calefactores y la superficie de trabajo sea la misma en cada lado. Asimismo, compruebe que la carga de prueba está orientada de frente y no está inclinada o torcida.

A continuación, asegúrese de que la vista del elemento calefactor por parte de los TC delantero y trasero es la misma. Por ejemplo, si el TC delantero está viendo un espacio de aire entre los elementos calefactores, entonces el TC trasero también debería estar viendo un espacio de aire. O, si el TC delantero está mirando a una pulgada de la parte superior de un elemento calefactor, lo mismo debería hacer el elemento trasero.

Por último, una vez que haya terminado de establecer la posición exacta de la carga de trabajo, marque la rejilla de trabajo con una herramienta dremel, una sierra para metales, etc. Estas marcas le ayudarán a colocar con precisión la carga de trabajo para los siguientes reconocimientos.

También es importante tener siempre en cuenta la antigüedad y el estado del panel de tomas. Si tiene más de dos años o muestra signos visuales de degradación, debe sustituirse antes de realizar la inspección. Esto se debe a que un panel de gato antiguo o desgastado provocará errores en las lecturas de temperatura.

A fin de cuentas, validar correctamente los equipos ayuda a garantizar la uniformidad, la fiabilidad y, lo que es más importante, la repetibilidad. Nuestro blog también ofrece otros consejos útiles para validar sus equipos, incluido un sencillo desglose de Ajuste PID y cómo mantenga tolerancias de temperatura ajustadas con sus controles DigiTrim.