Au cours des 40 dernières années, l'industrie du traitement thermique a connu une évolution significative du type de zone chaude le plus couramment utilisé dans les fours. Dans les années 1970, la plupart des zones chaudes installées étaient entièrement métalliques ; aujourd'hui, la grande majorité d'entre elles sont en graphite.

Passer au graphite

Deux facteurs ont contribué à ce changement de préférence :

- Amélioration de la conception et de la qualité des zones chaudes de graphite

- Lorsque les fabricants ont compris les avantages de l'utilisation du feutre pour prévenir les pertes de chaleur, la qualité des zones chaudes en graphite s'est améliorée. Aujourd'hui, il est courant de voir une isolation en feutre de graphite de 2 pouces doublée d'un écran flexible en carbone/carbone. Auparavant, les zones chaudes étaient constituées d'un feutre de graphite d'un pouce et d'un panneau de graphite d'un pouce.

- Sensibilisation accrue à l'utilisation et aux avantages du graphite

- Grâce à la maintenance prédictive et à l'analyse des données, les utilisateurs de fours sont mieux informés que jamais sur les besoins de leur équipement. Grâce à ces recherches, les avantages des zones chaudes en graphite sont de plus en plus connus. Le graphite est plus efficace sur le plan énergétique, coûte beaucoup moins cher à remplacer et peut avoir une durée de vie plus longue s'il est correctement entretenu.

Choisir sa zone de chaleur

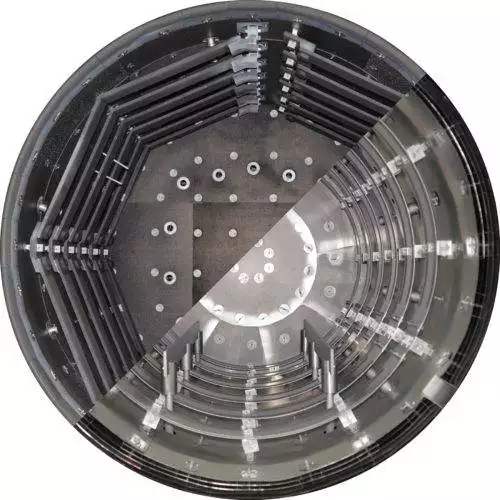

Si les zones chaudes en graphite se sont améliorées et ont gagné en popularité ces dernières années, les zones chaudes entièrement métalliques ont conservé une forte demande dans l'industrie. Les zones chaudes entièrement métalliques sont construites à l'aide de boucliers métalliques multicouches en molybdène et en acier inoxydable, ce qui permet d'améliorer le taux de fuite, les capacités de pompage et la propreté de l'environnement de travail. Les avantages de cette option sont un meilleur taux de fuite, des capacités de pompage améliorées, un environnement de travail plus propre et une probabilité plus faible de pièces contaminées.

Compte tenu des conceptions et des avantages uniques de chacune d'entre elles, vous vous demanderez peut-être comment choisir la zone chaude la mieux adaptée à vos besoins. Nous avons identifié trois questions fondamentales qui peuvent vous aider à prendre une décision :

1. Quelles sont vos exigences en matière de processus et de matériaux ?

Tout métal

Si votre procédé ne peut tolérer la poussière ou la saleté, une zone chaude entièrement métallique est le meilleur choix pour vos besoins. Ces procédés sensibles comprennent le collage par diffusion et le brasage de l'aluminium. Spécialement conçues pour traiter des matériaux tels que les superalliages (par exemple, le titane, l'Hastelloy et le tungstène), les zones chaudes entièrement métalliques produisent des pièces qui ressortent brillantes et propres, ce qui est une exigence courante dans l'industrie médicale.

Pensez également à la façon dont vos matériaux pourraient réagir avec les carbones dans un four à graphite. La poussière de graphite abaisse les températures de fusion et peut avoir un effet négatif, voire des réactions eutectiques, sur certains matériaux. Dans de tels cas, une zone chaude entièrement métallique serait le meilleur choix pour garantir des résultats optimaux.

Graphite ou tout métal

Le graphite est également capable de produire des pièces brillantes et propres, mais des poussières de carbone accidentelles peuvent également se produire. Si votre matériau ne réagit pas avec le carbone, vous avez la possibilité de choisir entre les zones chaudes. La plupart des métaux, tels que les aciers au carbone ou les aciers alliés, ainsi que les procédés tels que le revenu, le vieillissement, la cémentation, la trempe et le recuit de mise en solution fonctionneraient aussi bien dans l'une ou l'autre des zones chaudes.

2. Quelles sont les températures et les vitesses de rampe souhaitées ?

Tout métal

Si votre cycle nécessite des températures et des taux de rampe élevés, vous devez choisir une zone chaude entièrement métallique, capable d'atteindre des températures supérieures à 1 371 °C (2 400 °F) et de chauffer à un taux de rampe maximal de 41 °C (75 °F) par minute.

Graphite ou tout métal

Si vos températures sont inférieures à 1 371 °C et que vous n'avez besoin que d'une vitesse de rampe maximale de 25 °C par minute, vous pouvez sélectionner l'une ou l'autre des zones chaudes.

3. Quelle est la plage d'uniformité de température attendue ?

Tout métal

Une zone chaude métallique avec des éléments terminaux est capable d'atteindre une plage d'uniformité de température de +/- 5 °F (3 °C). Selon les normes AMS 2750F, un four situé dans cette plage est défini comme un four de classe 1 et fournit la plus petite variation de température dans la zone de travail.

Graphite ou tout métal

Pour les pièces et les procédés permettant une plus grande uniformité de température de +/- 10 °F (6 °C) ou plus, une zone chaude en graphite sans éléments terminaux peut permettre d'obtenir les résultats souhaités. Selon les normes AMS 2750F, cette variation de l'uniformité de la température est définie comme un four de classe 2. Étant donné que les fours de traitement thermique doivent toujours être capables de répondre à la plage d'uniformité de température la plus étroite que vos pièces ou votre procédé exigent, tout ce qui est égal ou supérieur à cette plage peut être obtenu dans l'une ou l'autre des zones chaudes.

Conclusions

Comme vous pouvez le constater, chaque zone chaude présente des capacités et des avantages distincts. Si vos réponses aux questions ci-dessus vous amènent à choisir une zone chaude entièrement métallique, la décision est simple. Mais si vous avez la possibilité de choisir entre les deux options, tenez compte des avantages mis en évidence plus haut dans cet article avant de choisir la zone chaude la mieux adaptée à vos besoins.