Die Geschichte von Ipsen Deutschland

Joe de Beer dachte nicht im Traum an die Stadt Kleve, als er 1957 im Auftrag von Harold Ipsen nach Deutschland kam, um einen geeigneten Standort für "Ipsen Germany" zu finden. Nach einer erfolglosen Suche im Ruhrgebiet übernachtete er in Kleve und erfuhr vom Vermieter, dass ein Ziegeleischuppen für 300 Deutsche Mark (71 USD) pro Monat zu mieten sei. Die Halle war für die Bedürfnisse von Ipsen geeignet. Zusätzlich erwies sich Kleve als guter Standort mit Fachkräften und war besonders verkehrsgünstig gelegen.

1957 Ipsen Deutschland - Personalstatistik

| Mitarbeiter in der Verwaltung | 3 |

| Mitarbeiter in der Produktion | 7 |

| Stundenlohn | DM 2,10/Stunde (0.50 USD/Stunde) |

| Arbeitszeit pro Woche | 48 Stunden |

| Urlaubstage pro Jahr | 10 Tage |

Im Jahr 1960 erfolgte die Umbenennung des Unternehmens in Ipsen International GmbH. Im Jahr darauf wurde die Ipsen Industries Ltd. in England gegründet. 1963 wurde die neue Produktionshalle in Kleve fertiggestellt. Die Erweiterung umfasste sowohl Produktions- als auch Büroräume und war ausgelegt für einen 10-Tonnen-Kran, um schwere Maschinen von der Laderampe zu den Eisenbahnwaggons zu bewegen. Die europäische Erweiterung wurde 1964 mit der Gründung von Ipsen Industries SARL in Frankreich fortgesetzt. In den nächsten zehn Jahren sollte das Werk in Deutschland noch dreimal erweitert werden, bevor es 1975 an einen neuen Standort weiter südlich in Kleve umzog. Am 4. Februar 1991 wurde die Produktionshalle in Kleve durch einen Brand völlig zerstört, doch in nur sieben Monaten wurde eine neue Montagehalle errichtet.

Entwicklungen und Innovationen

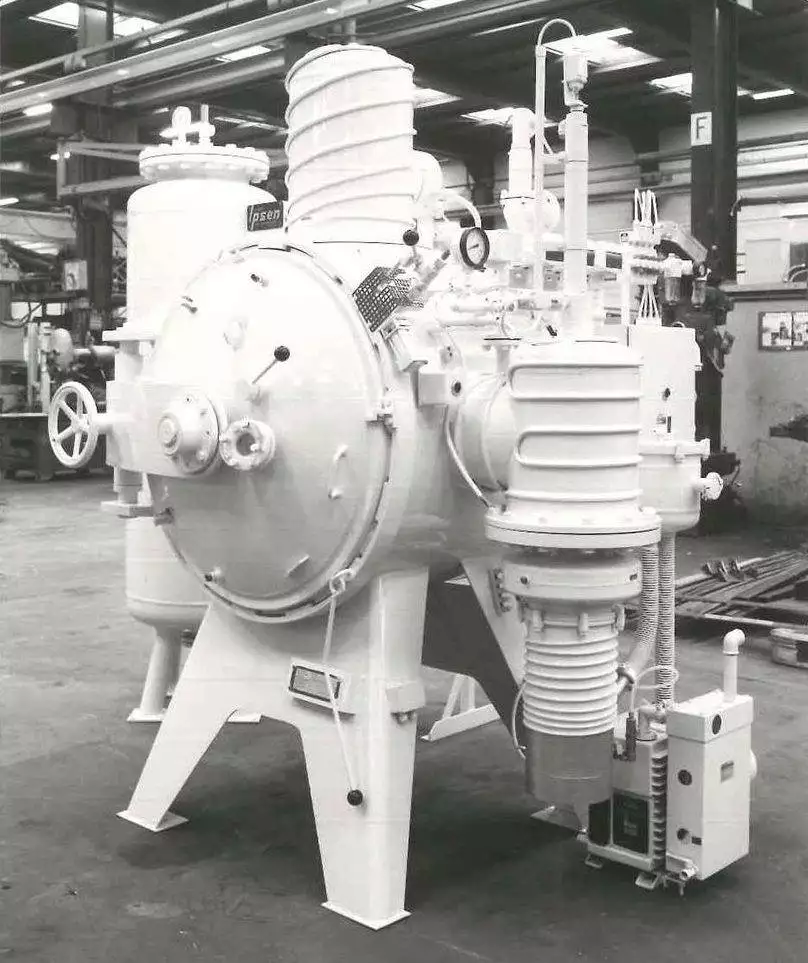

Im Jahr 1965 erhielt Ipsen Deutschland den ersten Auftrag für einen VFC-Vakuumofen (siehe Bild rechts). Im folgenden Jahr wurde die Software "Infratronik", für die CO2-Steuerung, eingeführt.

Im Jahr 1970 lieferte Ipsen Deutschland seinen ersten Dreikammer-Vakuumofen an Thermi-Lyon in Frankreich, einen Kunden, der auf Wärmebehandlung und Beschichtungen spezialisiert ist. Im selben Jahr wurde die Ipsen Nordiska AB in Schweden gegründet.

Im Jahr 1979 wurde das Supercarb-Verfahren eingeführt, das eine wirtschaftlichere Lösung für die Aufkohlung bot. Das Verfahren zeichnet sich durch seine schnelle, gleichmäßige und reproduzierbare Kohlenstoffübertragung aus.

Im Jahr 1982 feierte Ipsen Deutschland sein 25-jähriges Bestehen. In diesem Jahrzehnt wurde ein Kohlenstoffsensor entwickelt, um das Kohlenstoffpotenzial in Atmosphärenöfen zu bestimmen, und die Software "AutoMag" wurde eingeführt. AutoMag ermöglicht dem Kunden, die Beladung zu automatisieren, die Produktionskapazität zu optimieren und die Energieressourcen effizienter zu nutzen.

Im Jahr 1995 wurde das SolNit-Verfahren (Lösungsnitrieren) für die Oberflächenhärtung von austenitischen und martensitischen nicht-rostenden Stählen entwickelt. Das Verfahren führte zu härteren Teilen mit verbesserter Korrosionsbeständigkeit.

Im Jahr 1998 wurde das AvaC-Verfahren (Vakuumaufkohlung mit Acetylen) entwickelt, das eine präzise Gleichmäßigkeit der Einsatztiefe bei Teilen mit komplexer Geometrie ermöglicht.

Im Jahr 2004 wurde der Recon III-Brenner eingeführt, der durch seine Umweltfreundlichkeit und die gleichmäßigere Erwärmung im Vergleich zu früheren Brennern überzeugt. Im selben Jahr wurde der größte Kammerofen von Ipsen (ein TQ-37) nach Finnland ausgeliefert, und 2007 lieferte Ipsen drei weitere TQ-37 an einen türkischen Kunden. Ebenfalls 2007 kam die Ipsen-Software Carb-o-Prof auf den Markt, die für die Steuerung einer Vielzahl von Prozessen wie Härten, Aufkohlen und Carbonitrieren entwickelt wurde.

Im Jahr 2008 wurde der Turbo22Treater eingeführt. Der Vakuumofen wurde speziell für Hochdruck-Abschreckanwendungen entwickelt und verfügt über eine quadratische Heizzone.

Im Jahr 2010 erhielt Ipsen Deutschland einen der bisher größten Aufträge von einem Autoteilehersteller in Georgia, USA. Die Anlage umfasste drei Boxöfen, ein Abschreckbad, eine Waschanlage, zwei Anlassöfen, einen Entlader für heiße Chargen und einen Entlader für kalte Chargen, Chargenlager sowie Ein- und Ausschleusestationen.

Im Jahr 2015 wurde der ATLAS-Atmosphären-Kammerofen auf den Markt eingeführt. Dieser Kammerofen zeichnet sich durch seine kompakte Bauweise, seine Energieeffizienz, seine Kosteneinsparungen und die sehr hohe Qualität der Teile aus.

Heute, fokussiert Ipsen Deutschland sich darauf, Kunden durch Software-Upgrades sowie durch Forschung und Entwicklung von neuen Technologien mehr Sicherheit und Nachhaltigkeit zu bieten. Im Jahr 2022 wurde der Recon-IV-Brenner auf den Markt gebracht, der den Kunden Energieeinsparungen von 10 Prozent und mehr ermöglicht und ihre CO2-Emissionen deutlich reduziert. Als Ipsen's Atmosphere Technology Excellence Center setzt Ipsen Deutschland weiterhin Maßstäbe in der Wärmbehandlungsbranche und bietet innovative Lösungen für Kunden in aller Welt.